Foppe Module investiert am Standort Lengerich

Der Trend in der Fenster- und Türenbranche geht immer weiter hin zu größeren Formaten und auch die Qualität muss immer höheren Ansprüche genügen.

Mit der Anschaffung von drei Säulenschwenkkränen und einer hochmodernen Eckverbindermaschine reagiert Foppe Module in der Fertigung auf diese Entwicklung. Doch es gibt noch andere Gründe für diese "Aufrüstung".

Materialfluss komplett neu strukturiert

Mit der Inbetriebnahme eines vollautomatischen Bearbeitungszentrums stellte Foppe Module seine Fertigung 2015 entscheidend um und setzte für seine Kunden in Qualität und Zulieferungsgeschwindigkeit auf die industrielle Vorfertigung. Der Erfolg gab dieser Entscheidung recht.

Mit Inbetriebnahme des Bearbeitungszentrums nahm der Materialfluss in der Halle signifikant zu und die aktuelle Auftragslage zeigt: Tendenz steigend. Mit der Anschaffung von drei Säulenschwenkkränen wurde der Materialfluss in der Fertigungshalle jetzt komplett neu strukturiert und an die flexible Fertigung und den hohen Materialdurchsatz angepasst.

Lasten bis zu 500 kg sanft transportieren

Fest im Hallenboden verankert können die neuen Kräne Lasten bis zu 500 kg sanft transportieren und punktgenau an den Arbeitsstationen absetzen. Mit zwei Schwenkbereichen von je 270° und einer 360° Rundumvariante wird nahezu der gesamte Hallenbereich transporttechnisch abgedeckt.

"Zwischengeparkte" Materialwägen, die den Materialfluss behindern, gehören der Vergangenheit an und auch die Gefahr einer Beschädigung beim Transport ist auf nahezu Null reduziert worden. Dies gilt für Stückware gleichermaßen wie für fertige Bauelemente. Mit einem Vakuumheber können Glasscheiben und Bleche bis zu einem Gewicht von 300 kg gefahrlos versetzt werden. Bedient werden die Kräne von jeweils einer Person.

Zufriedenheit am Arbeitsplatz gesteigert

Neben den technischen Vorteilen in der Produktion spielten bei der Anschaffung jedoch auch die gesundheitlichen Aspekte eine wichtige Rolle. Die Belastung durch das Transportieren und Umsetzen hoher Lasten ist enorm – auch bei richtiger ergonomischer Ausführung.

Die durch die Kräne erreichte Arbeitserleichterung beugt Gesundheitsschäden von Mitarbeiter langfristig vor und steigert die Zufriedenheit am Arbeitsplatz. Die körperliche Gesundheit der Arbeiter steht natürlich an erster Stelle doch auch der Zufriedenheit am Arbeitsplatz wird von Foppe eine hohe Bedeutung zugemessen. Nur zufriedene Mitarbeiter können langfristig an ein Unternehmen gebunden werden.

Die Fertigungstiefe vom einfachen Bauelement bis hin zu komplexen Brandschutzelementen erfordert bei Foppe Module hochqualifizierte Mitarbeiter mit langjähriger Berufserfahrung. Diese im eigenen Haus "auszubilden" und langfristig an das Unternehmen zu binden ist somit ein wesentlicher Baustein der erfolgreichen Unternehmensstrategie von Foppe.

Auch in der Fertigung nachgerüstet

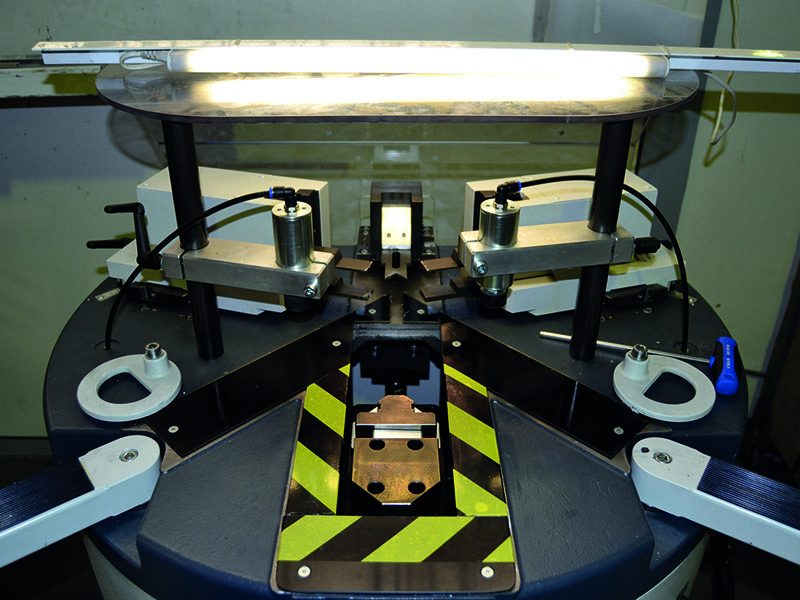

Die Qualität des Arbeitsplatzes ist ein entscheidender Faktor für die Mitarbeiter, Produktqualität ist der entscheidende Erfolgsfaktor beim Kunden. Aus diesem Grunde wurde auch in der Fertigung nachgerüstet. Mit einer neuen Eckverbindermaschine wurde die Qualität beim Stanzen von Eckverbindungen auf ein neues Niveau gehoben.

Die Vorteile der neuen Maschine werden in der Flexibilität bei den Einstellungsmöglichkeiten und bei einer besseren Ausrichtung der Fensterecken sichtbar. Sie eignet sich besonders auch für hohe Aluminiumprofile, wie sie großformatige Fensterelemente zunehmend erfordern. Bis 160 mm Profilhöhe können mit den pneumatischen Niederhaltern lagesicher fixiert und bearbeitet werden. Die pneumatisch betriebenen Stanzköpfe mit bis zu 56 kN bearbeiten mit einer Einstanzhöhe von bis zu 130/145 mm auch Aluminiumprofile mit hohen Wandungsstärken problemlos.

Ein versenkbares Widerlager mit 120 mm Anlagehöhe und hydraulischer Arretierung, ist ein weiteres Feature der neuen Maschine. Die Eckverbindermaschine ist eine sinnvolle Ergänzung zum Bearbeitungszentrum und stellt die gesamte Vorfertigung von Foppe Module noch flexibler und leistungsstärker auf.

Foppe Metallbaumodule GmbH

Kommentar schreiben